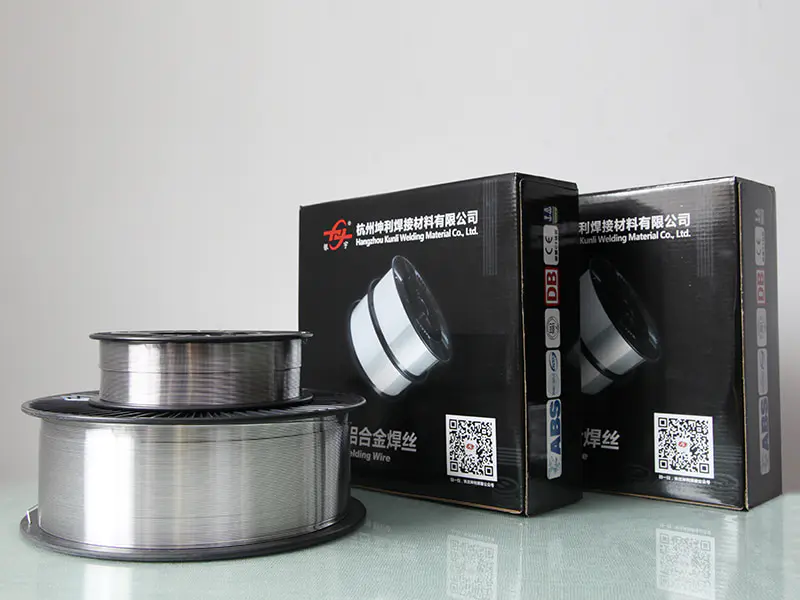

कुनली: 4xxx और 5xxx श्रृंखला एल्यूमिनियम तार तुलना

सही भराव का चयन यह समझने से शुरू होता है कि मिश्रधातु तत्व वेल्ड व्यवहार को कैसे बदलते हैं: 4xxx मिश्रधातु में सिलिकॉन कम पिघलने वाला यूटेक्टिक बनाता है जो तरलता और गीलापन में सुधार करता है, जबकि 5xxx मिश्रधातु में मैग्नीशियम ठोस-समाधान को मजबूत बनाने और संक्षारण प्रतिरोध को बढ़ाता है। एल्यूमीनियम मिश्र धातु वेल्डिंग तार आपूर्तिकर्ता धातुकर्म अंतर्दृष्टि से फैब्रिकेटर्स को उपभोग्य सामग्रियों को निर्दिष्ट करते समय पोखर नियंत्रण, यांत्रिक आवश्यकताओं और पर्यावरणीय जोखिम को संतुलित करने में मदद मिल सकती है। पतली दीवार वाले हीट एक्सचेंजर्स से लेकर संरचनात्मक या समुद्री जोड़ों तक अच्छे प्रसार से लाभ होता है, जिन्हें अधिक ताकत और स्थायित्व की आवश्यकता होती है, सूचित आपूर्तिकर्ता मार्गदर्शन मिश्र धातु के चयन को संयुक्त डिजाइन, वेल्डिंग तकनीक और पोस्ट-वेल्ड उपचार से जोड़ता है।

क्यों सिलिकॉन सामग्री वेल्डिंग विशेषताओं को बदल देती है

एल्यूमीनियम में सिलिकॉन मिलाने से इसके जमने के व्यवहार में बहुत महत्वपूर्ण बदलाव आता है। 4xxx श्रृंखला अपने मुख्य मिश्र धातु तत्व के रूप में सिलिकॉन का उपयोग करती है, जिसकी सांद्रता मध्यम या काफी अधिक हो सकती है। यह संयोजन एक यूटेक्टिक बनाता है जो पिघलने के तापमान को शुद्ध एल्यूमीनियम से काफी नीचे गिरा देता है, जिससे पिघला हुआ होने पर वेल्ड पूल में उत्कृष्ट तरलता पैदा होती है।

यह बेहतर प्रवाह विशेषता कई व्यावहारिक लाभों में योगदान करती है:

- संयुक्त सतहों पर गीला होना और फैलना बहुत बेहतर है, जो आधार धातु के साथ मजबूत, पूर्ण संलयन प्राप्त करने में मदद करता है

- गर्म टूटने के जोखिम में स्पष्ट कमी - विशेष रूप से गर्मी-उपचार योग्य एल्यूमीनियम मिश्र धातुओं की वेल्डिंग करते समय उपयोगी

- बंदूक के माध्यम से संचालित होने वाला चिकना, अधिक विश्वसनीय तार, जिसमें ठोकर लगने या लटकने की बहुत कम संभावना होती है

- कठिन स्थिति में वेल्डिंग करते समय पिघले हुए पोखर का आसान नियंत्रण

- आकर्षक, चिकने वेल्ड मोती जो सतह पर बहुत कम खामियाँ दिखाते हैं

सिलिकॉन-असर वाली भराव धातुएं असमान एल्यूमीनियम मिश्र धातुओं को जोड़ने के लिए विशेष रूप से प्रभावी होती हैं, जिनमें वे भी शामिल हैं जो गर्मी-उपचार योग्य ग्रेड को दूसरों के साथ जोड़ते हैं। कम पिघलने बिंदु और व्यापक जमने की तापमान सीमा वेल्ड को थर्मल संकुचन की अलग-अलग दरों को बेहतर ढंग से समायोजित करने की अनुमति देती है, जिससे जोड़ ठंडा होने पर दरारें बनने की संभावना काफी कम हो जाती है। जो लोग पतली शीट या नाजुक भागों को वेल्ड करते हैं, उन्हें विशेष रूप से यह पसंद आता है कि पोखर कितनी स्वतंत्र रूप से बहता है और आसपास की धातु से बंध जाता है।

दूसरी ओर, पूर्ण वेल्ड के यांत्रिक गुण भी प्रभावित होते हैं। 4xxx श्रृंखला के तारों का उपयोग करके जमा किए गए वेल्ड में आमतौर पर मैग्नीशियम युक्त फिलर्स से बने वेल्ड की तुलना में कम तन्यता ताकत होती है। जबकि सिलिकॉन एल्यूमीनियम मैट्रिक्स में बिखरे हुए दूसरे चरण के कणों के निर्माण के माध्यम से कुछ मजबूती प्रदान करता है, यह प्रभाव मैग्नीशियम द्वारा प्रदान किए जाने वाले ठोस-समाधान मजबूती की तुलना में काफी कमजोर है।

यांत्रिक प्रदर्शन में मैग्नीशियम का योगदान

5xxx श्रृंखला यांत्रिक गुणों को बढ़ावा देने के लिए प्राथमिक मिश्र धातु तत्व के रूप में मैग्नीशियम पर निर्भर करते हुए, मौलिक रूप से अलग धातुकर्म पथ को अपनाती है। मैग्नीशियम पूरे एल्यूमीनियम मैट्रिक्स में ठोस घोल में चला जाता है, जिससे एक शक्तिशाली मजबूत प्रभाव पैदा होता है जो उपज शक्ति और अंतिम तन्य शक्ति दोनों को स्पष्ट रूप से बढ़ाता है। इस दृष्टिकोण का एक प्रमुख लाभ यह है कि यह भंगुर इंटरमेटेलिक यौगिकों को बनाने से बचाता है, इसलिए बेहतर ताकत सामग्री की लचीलापन का अधिक त्याग किए बिना आती है।

जब वेल्डर इन मैग्नीशियम युक्त फिलर तारों पर स्विच करते हैं तो उन्हें हैंडलिंग में कई स्पष्ट अंतर का अनुभव होता है:

- वेल्ड पूल काफ़ी सख्त और कम बहने वाला होता है, जिसका अर्थ है टॉर्च के साथ अधिक सावधान और उद्देश्यपूर्ण नियंत्रण

- उच्च जमाव दर प्राप्त करना व्यावहारिक हो जाता है क्योंकि तार अधिक आसानी से पिघल जाता है

- परिणामी वेल्ड धातु अक्सर ऐसी ताकत प्रदान करती है जो आधार सामग्री के गुणों के बराबर या उससे भी अधिक होती है

- संक्षारण प्रतिरोध में काफी सुधार होता है, खासकर समुद्री या औद्योगिक सेटिंग की मांग में

- एनोडाइजिंग के बाद रंग मिलान कई एल्यूमीनियम मिश्र धातुओं पर बहुत करीब होता है

इन उच्च शक्ति स्तरों के कारण, 5xxx श्रृंखला फिलर्स को महत्वपूर्ण संरचनात्मक नौकरियों के लिए व्यापक रूप से चुना जाता है जहां वेल्ड प्रदर्शन सीधे सुरक्षा से जुड़ा होता है। कई वर्षों से, समुद्री बिल्डरों ने नाव के पतवारों के निर्माण के लिए उनका समर्थन किया है, उन्हें विश्वास है कि बार-बार गतिशील लोडिंग से थकान का विरोध करते हुए वेल्ड खारे पानी के निरंतर संपर्क में रहेंगे।

मैग्नीशियम-समृद्ध उपभोग्य सामग्रियों से निर्मित वेल्ड भी सिलिकॉन-आधारित फिलर्स से बने वेल्ड की तुलना में तनाव संक्षारण क्रैकिंग के खिलाफ बहुत बेहतर सुरक्षा प्रदान करते हैं। मैग्नीशियम सतह पर अधिक मजबूत और स्थिर ऑक्साइड फिल्म के निर्माण में योगदान देता है, जो पर्यावरणीय हमले के खिलाफ मजबूत सुरक्षा प्रदान करता है और गंभीर परिस्थितियों में जोड़ को लंबे समय तक चलने में मदद करता है। यह लाभ विशेष रूप से तटीय संरचनाओं, रासायनिक प्रसंस्करण संयंत्रों और बुनियादी ढांचे के लिए महत्वपूर्ण है जो नियमित रूप से सड़कों और पुलों पर डी-आइसिंग नमक के संपर्क में आते हैं।

आधार सामग्री अनुकूलता चयन पैरामीटर निर्धारित करती है

यह पता लगाने से कि कौन सी भराव धातु आधार मिश्र धातु के साथ ठीक से जुड़ती है, महंगी त्रुटियों से बचने में मदद करती है और एक मजबूत, विश्वसनीय वेल्ड की गारंटी देती है। एल्यूमीनियम मिश्र धातु नंबरिंग प्रणाली सभी सामग्रियों को उनके मुख्य मिश्र धातु तत्व के आधार पर क्रमबद्ध करती है, और प्रत्येक श्रृंखला में गुणों का अपना अनूठा सेट होता है जो वेल्डिंग उपभोग्य सामग्रियों पर निर्णय को आकार देता है।

4xxx श्रृंखला संगतता मैट्रिक्स

| आधार सामग्री श्रृंखला | अनुकूलता स्तर | प्राथमिक विचार |

|---|---|---|

| 1xxx (शुद्ध एल्युमीनियम) | अत्यधिक संगत | प्रवाह विशेषताएँ नरम आधार धातु को समायोजित करती हैं |

| 3xxx (मैंगनीज) | अत्यधिक संगत | सिलिकॉन मध्यम-शक्ति वाले मिश्र धातुओं में गर्म दरार को कम करने में मदद करता है |

| 6xxx (मैग्नीशियम-सिलिकॉन) | अत्यधिक संगत | संरचना मिलान गैल्वेनिक चिंताओं को कम करने में मदद करता है |

| 2xxx (तांबा) | सीमित उपयोग | सावधानीपूर्वक प्रक्रिया विकास की आवश्यकता है |

| 5xxx (मैग्नीशियम) | पर्याप्त | शक्ति बेमेल अनुप्रयोगों को सीमित कर सकता है |

| 7xxx (जिंक) | विशेष विचार | हॉट क्रैकिंग संवेदनशीलता के मूल्यांकन की आवश्यकता है |

5xxx श्रृंखला संगतता मैट्रिक्स

| आधार सामग्री श्रृंखला | अनुकूलता स्तर | प्राथमिक विचार |

|---|---|---|

| 5xxx (मैग्नीशियम) | अत्यधिक संगत | शक्ति मिलान और संक्षारण प्रतिरोध |

| समुद्री-ग्रेड मिश्र धातुएँ | पसंदीदा विकल्प | खारे पानी प्रतिरोध आवश्यकताएँ |

| 6xxx (मैग्नीशियम-सिलिकॉन) | अच्छी अनुकूलता | पर्याप्त for many structural applications |

| 3xxx (मैंगनीज) | अत्यधिक मेल खाने वाली ताकत | आधार सामग्री की तुलना में मजबूत जोड़ प्रदान करता है |

| 1xxx (शुद्ध एल्युमीनियम) | कम आम | शक्ति बेमेल समस्याएँ पैदा कर सकता है |

| ताप-उपचार योग्य श्रृंखला | विश्लेषण की आवश्यकता है | जमने से टूटने की क्षमता बढ़ जाती है |

हालाँकि, मिलान केवल प्राथमिक मिश्रधातु तत्वों को पंक्तिबद्ध करने के बारे में नहीं है। वेल्डर और डिजाइनरों को काम के लिए पूरी तस्वीर देखने की जरूरत है, उस वातावरण को ध्यान में रखते हुए जहां हिस्से का उपयोग किया जाएगा, इसमें कितना तनाव और भार दिखाई देगा, और वेल्डिंग के बाद किसी भी गर्मी उपचार या अन्य योजनाबद्ध कदम होंगे। एक संरक्षित, इनडोर सेटअप में ठीक से काम करने वाला जोड़ बहुत जल्द खराब हो सकता है अगर उस पर खारे पानी की स्थिति, चल रहे कंपन, या बार-बार गर्म-ठंडे चक्र का प्रभाव पड़ता है।

पर्यावरणीय एक्सपोज़र सामग्री विकल्पों को कैसे प्रभावित करता है

सेवा के दौरान वेल्डेड घटक को जिन स्थितियों का सामना करना पड़ेगा, वे भराव धातु की पसंद को बहुत अधिक प्रभावित करती हैं। एल्युमीनियम को एक पतली, स्व-निर्मित ऑक्साइड परत से लाभ होता है जो स्वाभाविक रूप से इसे कई प्रकार के संक्षारण से बचाती है, लेकिन वह परत कितनी अच्छी तरह टिकी रहती है यह काफी हद तक इसमें शामिल मिश्रधातु तत्वों और पर्यावरण में मौजूद विशेष संक्षारक पदार्थों पर निर्भर करता है।

समुद्री वातावरण विकट चुनौतियाँ प्रस्तुत करता है। खारे पानी के साथ लगातार संपर्क, ऑक्सीजन के साथ मिलकर और बार-बार गीला-सूखा चक्र, गैल्वेनिक और पिटिंग जंग के लिए आदर्श स्थिति स्थापित करता है। 5xxx श्रृंखला इन कठोर परिवेशों में उत्कृष्टता प्राप्त करती है, और लंबे समय तक सेवा के दौरान संरचनात्मक ताकत बरकरार रखती है। वाणिज्यिक मछली पकड़ने वाली नौकाओं, मनोरंजक नौकाओं और अपतटीय प्लेटफार्मों के निर्माता नियमित रूप से नए निर्माण और पतवारों की मरम्मत कार्य दोनों के लिए मैग्नीशियम-समृद्ध भराव तारों का चयन करते हैं।

सल्फर यौगिकों, क्लोराइड्स, या अन्य प्रतिक्रियाशील रसायनों से युक्त औद्योगिक सेटिंग्स के लिए सामग्री चयन पर विचार करना आवश्यक है। कुछ शर्तों के तहत, ये एजेंट एल्यूमीनियम पर सुरक्षात्मक ऑक्साइड परत के साथ बातचीत कर सकते हैं, जिसके परिणामस्वरूप स्थानीयकृत गड्ढे, दरार का क्षरण, या अधिक व्यापक सतह की गिरावट हो सकती है। जबकि मैग्नीशियम परिवर्धन आम तौर पर ऐसे वातावरण में सामग्री के प्रदर्शन का समर्थन करता है, वायुमंडल की विशिष्ट संरचना को अक्सर व्यक्तिगत अनुप्रयोग मामले के आधार पर मूल्यांकन की आवश्यकता होती है।

अत्यधिक तापमान अपने स्वयं के विचार लेकर आता है। क्रायोजेनिक तापमान पर सेवा के लिए, 5xxx श्रृंखला फिलर्स से बने वेल्ड अपनी कठोरता और लचीलापन बनाए रखते हैं। इसके विपरीत, उच्च गर्मी या बार-बार हीटिंग और शीतलन चक्र वाले अनुप्रयोग कुछ मामलों में 4xxx श्रृंखला सामग्रियों का पक्ष ले सकते हैं, खासकर जहां थर्मल विस्तार की विभिन्न दरों से तनाव चिंता का विषय बन जाता है।

यांत्रिक संपत्ति आवश्यकताएँ अनुप्रयोग चयन को आगे बढ़ाती हैं

वेल्डेड जोड़ों को कितना मजबूत और विश्वसनीय होना चाहिए, इसके लिए विभिन्न उद्योग अपनी विशिष्ट मांगें निर्धारित करते हैं। इन अपेक्षाओं को जानने से कार्य के लिए भराव धातु की सही श्रेणी चुनना बहुत आसान हो जाता है।

ऑटोमोटिव जगत में, निर्माता वाहन के वजन को कम करने और ईंधन अर्थव्यवस्था को बढ़ावा देने के लिए अधिक एल्यूमीनियम भागों को जोड़ते रहते हैं। हीट एक्सचेंजर्स, रेडिएटर्स और अन्य शीतलन प्रणाली के टुकड़ों जैसी चीज़ों के लिए, 4xxx श्रृंखला उपभोग्य वस्तुएं पसंदीदा विकल्प हैं। इन भरावों का प्रभावी प्रवाह और दरार प्रतिरोध पतली दीवार वाली ट्यूबों की वेल्डिंग और अक्सर ऐसे घटकों में पाए जाने वाली जटिल ज्यामिति के लिए उपयुक्त है। कुछ हद तक कम ताकत दबाव बनाए रखने और इंजन कंपन का सामना करने के लिए पूरी तरह से पर्याप्त साबित होती है।

वाहनों में संरचनात्मक हिस्से एक अलग पथ का अनुसरण करते हैं। टक्कर की स्थिति में यात्रियों की सुरक्षा के लिए क्रैश रेल, फ्रेम सेक्शन और सस्पेंशन सदस्यों को बहुत अधिक ताकत की आवश्यकता होती है। इन घटकों को अक्सर 5xxx श्रृंखला उपभोग्य सामग्रियों की आवश्यकता होती है, जहां फैब्रिकेटर लक्षित यांत्रिक गुणों को प्राप्त करने के लिए कठोर वेल्ड पूल व्यवहार को समायोजित करते हैं।

एयरोस्पेस कार्य ताकत और गुणवत्ता नियंत्रण दोनों के लिए कुछ सख्त आवश्यकताओं के साथ आता है। विमान संरचनाओं को यथासंभव हल्के रहते हुए तापमान में व्यापक उतार-चढ़ाव के माध्यम से अपनी ताकत बनाए रखनी होती है। सिलिकॉन-आधारित या मैग्नीशियम-आधारित फिलर्स का उपयोग करना है या नहीं, यह इस बात पर निर्भर करता है कि भाग क्या करता है और इसे कैसे लोड किया जाता है। फेयरिंग या आंतरिक पैनल जैसी गैर-संरचनात्मक वस्तुएं 4xxx श्रृंखला सामग्रियों के साथ काम कर सकती हैं, लेकिन प्राथमिक लोड-असर संरचनाएं आमतौर पर उच्च प्रदर्शन की मांग करती हैं जो 5xxx श्रृंखला उपभोग्य वस्तुएं प्रदान करती हैं।

दबाव वाहिकाएँ अपनी विशेष माँगें लेकर आती हैं। वेल्डेड सीमों में आंतरिक दबाव सुरक्षित रूप से होना चाहिए और बार-बार दबाव चक्र से होने वाली थकान का प्रतिरोध करना चाहिए। मैग्नीशियम युक्त वेल्ड द्वारा प्रदान की जाने वाली अधिक ताकत यहां अतिरिक्त सुरक्षा मार्जिन देती है, भले ही वेल्डिंग प्रक्रिया को सिलिकॉन-आधारित विकल्पों की तुलना में कम तरल पदार्थ के साथ समायोजित करना पड़ता है।

क्या वेल्डिंग तकनीक भौतिक सीमाओं को पार कर सकती है?

अनुभवी वेल्डर अपनी तकनीक को समायोजित करके सामग्री व्यवहार में कुछ अंतरों को पूरा कर सकते हैं। प्रत्येक भराव प्रकार के अंतर्निहित गुणों को स्वीकार करने से अत्यधिक कुशल वेल्डिंग के साथ भी क्या हासिल किया जा सकता है, इसके लिए यथार्थवादी अपेक्षाएं स्थापित करने में मदद मिलती है।

4xxx श्रृंखला सामग्रियों का बहुत तरल वेल्ड पूल ऑपरेटरों को तेज़ी से आगे बढ़ने देता है और इन फिलर्स को अधिक क्षमाशील बनाता है, खासकर उन वेल्डरों के लिए जो अभी भी निर्माण अनुभव कर रहे हैं। पोखर आसानी से फैल जाता है, इसलिए अच्छा संलयन प्राप्त करने के लिए कम सटीक मशाल नियंत्रण की आवश्यकता होती है। स्थिति से बाहर वेल्डिंग करना भी आसान लगता है, क्योंकि निचली सतह का तनाव पिघली हुई धातु को गुरुत्वाकर्षण के विरुद्ध अपनी जगह पर रखने में मदद करता है।

दूसरी ओर, 5xxx श्रृंखला सामग्री वेल्डर से अधिक मांगती है। मोटे, सख्त पोखर के लिए सावधानीपूर्वक, जानबूझकर मशाल के काम की आवश्यकता होती है ताकि यह सुनिश्चित हो सके कि धातु जोड़ के किनारों के साथ ठीक से फ़्यूज़ हो। समस्याओं से बचने के लिए ऑपरेटरों को यात्रा की गति स्थिर रखनी होगी और सही मात्रा में गर्मी रखनी होगी। अतिरिक्त कौशल की आवश्यकता का मतलब आमतौर पर लंबे समय तक प्रशिक्षण समय और कभी-कभी उच्च श्रम लागत होती है।

ताप इनपुट को नियंत्रित करना दोनों भराव प्रकारों के लिए महत्वपूर्ण है, हालांकि विचलन के परिणाम भिन्न होते हैं। 4xxx सीरीज फिलर्स के साथ बढ़ी हुई गर्मी पोखर की तरलता को बढ़ा सकती है, जिससे संभावित रूप से ऊर्ध्वाधर या ऊपरी स्थिति में शिथिलता आ सकती है। इसके विपरीत, 5xxx श्रृंखला मिश्र धातुओं के साथ कम गर्मी इनपुट उचित वेल्ड पूल गीलापन और संलयन को ख़राब कर सकता है, संभावित रूप से कम ताकत या अपूर्ण संलयन के क्षेत्र बना सकता है। इसलिए, प्रत्येक सामग्री श्रेणी के लिए उपयुक्त वेल्डिंग मापदंडों का उपयोग करना आवश्यक है।

इंटरपास तापमान नियंत्रण यांत्रिक गुणों को प्रबंधित करने और विकृति को नियंत्रण में रखने में भी भूमिका निभाता है। मैग्नीशियम-समृद्ध फिलर्स से बने वेल्ड आमतौर पर अधिक ताकत खोए बिना इंटरपास तापमान की एक विस्तृत श्रृंखला को संभालते हैं। मल्टी-पास वेल्डिंग के दौरान गर्मी चक्र उन्हें कैसे प्रभावित करते हैं, इसके आधार पर सिलिकॉन-समृद्ध सामग्री अंतिम ताकत में कुछ भिन्नता दिखा सकती है।

कौन से आर्थिक कारक सामग्री चयन को प्रभावित करते हैं?

एक भराव तार को दूसरे के स्थान पर चुनने की वास्तविक लागत का पता लगाते समय, प्रति पाउंड कीमत केवल शुरुआती बिंदु होती है। परियोजना अर्थशास्त्र पर गहन नजर डालने के लिए कई अन्य तत्वों को भी तौलना होगा जो अंतिम बिल में शामिल होते हैं।

कच्चे माल की लागत प्रमुख मिश्र धातु तत्वों की कीमतों और वैश्विक बाजार में क्या हो रहा है, इसके आधार पर ऊपर और नीचे होती रहती है। खनन स्तर, रिफाइनिंग संचालन और अन्य उद्योग समान स्रोतों से कितना खींच रहे हैं, इसके आधार पर मैग्नीशियम और सिलिकॉन की आपूर्ति में बदलाव होता है। वे उतार-चढ़ाव समय के साथ संतुलन को एक या दूसरे तरीके से बदल सकते हैं, जिससे किसी भी समय एक श्रृंखला दूसरी की तुलना में सस्ती या अधिक महंगी हो सकती है।

प्रति घंटे कितनी धातु बिछाई जाती है यह भी श्रम और उत्पादकता व्यय में एक बड़ी भूमिका निभाता है। जब जमाव तेजी से होता है, तो जोड़ कम समय में समाप्त हो जाते हैं, वेल्डर के घंटों में कटौती होती है और एक शिफ्ट में अधिक काम करने की सुविधा मिलती है। अक्सर, 5xxx श्रृंखला फिलर्स 4xxx विकल्पों की तुलना में तेजी से निर्माण की अनुमति देते हैं, जो तार में किसी भी अतिरिक्त लागत की भरपाई करने में मदद कर सकते हैं।

पुनः कार्य एक महत्वपूर्ण लागत कारक प्रस्तुत करता है। प्रत्येक मरम्मत के लिए पीसने, अतिरिक्त भराव सामग्री, श्रम समय की आवश्यकता होती है, और यह परियोजना कार्यक्रम को प्रभावित कर सकता है। सिलिकॉन युक्त उपभोग्य वस्तुएं अक्सर तकनीक विविधताओं के प्रति सहनशील होती हैं, जो अपने कौशल विकसित करने वाले वेल्डर के लिए प्रासंगिक हो सकती हैं। यह पुनर्कार्य को कम कर सकता है और उच्च प्रारंभिक सामग्री कीमत के साथ भी, अनुकूल समग्र लागत में योगदान कर सकता है।

पुलों, समुद्री जहाजों, या दशकों तक चलने के लिए डिज़ाइन किए गए औद्योगिक उपकरणों जैसी लंबे समय तक चलने वाली परियोजनाओं के लिए, वर्षों तक रखरखाव का खर्च एक गंभीर विचार बन जाता है। मजबूत संक्षारण प्रतिरोध का मतलब है कम निरीक्षण, कम बार-बार होने वाली मरम्मत, और प्रमुख सर्विसिंग के बीच लंबा अंतराल। मैग्नीशियम युक्त वेल्ड का बेहतर स्थायित्व, असेंबली के पूरे जीवनकाल में भविष्य के रखरखाव और डाउनटाइम खर्चों को बहुत कम रखकर उच्च अग्रिम लागत को कवर कर सकता है।

भंडारण और हैंडलिंग प्रभाव प्रदर्शन विश्वसनीयता

एल्यूमीनियम वेल्डिंग तारों को सर्वोत्तम स्थिति में रखने और स्थिर, उच्च गुणवत्ता वाले परिणाम देने के लिए अच्छे भंडारण और हैंडलिंग अभ्यास महत्वपूर्ण हैं। इन उपभोग्य सामग्रियों को साफ रहने और ऑक्सीकरण से मुक्त रहने के लिए सही परिस्थितियों की आवश्यकता होती है जो चाप स्थिरता को परेशान कर सकती है या तैयार वेल्ड को नुकसान पहुंचा सकती है।

नियंत्रित वातावरण में भंडारण से 4xxx और 5xxx श्रृंखला दोनों तारों को बहुत लाभ होता है। आर्द्रता कम रखने से सतह का ऑक्सीकरण रुक जाता है जिससे भोजन संबंधी समस्याएं और अनियमित चाप उत्पन्न होते हैं। लगातार तापमान तार की विशेषताओं को संरक्षित रखता है ताकि यह समान रूप से पिघल जाए और चाप लगने पर पूर्वानुमानित व्यवहार करे।

खराब भंडारण के परिणामस्वरूप सतह संदूषण हो सकता है, जो वेल्डिंग समस्याओं का एक सामान्य स्रोत है। तेल, धूल, या ऑक्साइड जैसे संदूषक विद्युत संपर्क में बाधा डाल सकते हैं और चाप आरंभ को जटिल बना सकते हैं। दूषित तार अक्सर एक अस्थिर चाप, बढ़े हुए छींटे और वेल्ड बीड अनियमितताएं पैदा करता है। स्पूल को सीलबंद कंटेनरों या सुरक्षात्मक पैकेजिंग में संग्रहीत करने से डिलीवरी से लेकर उपयोग तक साफ सतह को सुरक्षित रखने में मदद मिलती है।

चिकनी, विश्वसनीय वायर फीडिंग भी निर्माता से दुकान के फर्श तक सावधानीपूर्वक उपचार पर निर्भर करती है। किसी भी मोड़, मोड़ या अन्य क्षति के कारण जाम लग सकता है या असंगत डिलीवरी हो सकती है, काम रुक सकता है और उत्पादकता में कमी आ सकती है। परिवहन और भंडारण के दौरान सावधानी बरतने से उन प्रकार की यांत्रिक समस्याओं से बचने में मदद मिलती है जो भोजन को अविश्वसनीय बनाती हैं।

प्री-वेल्ड तैयारी संयुक्त गुणवत्ता को प्रभावित करती है

वेल्डिंग से पहले आधार धातु को तैयार करने से जोड़ कितनी अच्छी तरह तैयार होता है, इस पर बड़ा प्रभाव पड़ता है, दो भराव श्रेणियों के बीच कुछ छोटे अंतर होते हैं - हालांकि मजबूत, मजबूत वेल्ड के लिए दोनों को पूरी तरह से सफाई की आवश्यकता होती है। चाप शुरू होने से ठीक पहले एल्युमीनियम पर मौजूद कठोर ऑक्साइड परत को उतरना होगा ताकि भराव और आधार धातु ठीक से फ्यूज हो सकें।

एल्युमीनियम की यांत्रिक सफाई में आमतौर पर केवल एल्युमीनियम कार्य के लिए निर्दिष्ट स्टेनलेस स्टील वायर ब्रश का उपयोग शामिल होता है। जिन ब्रशों ने स्टील या अन्य धातुओं से संपर्क किया है, वे विदेशी कणों को स्थानांतरित कर सकते हैं, जो सरंध्रता ला सकते हैं और वेल्ड अखंडता से समझौता कर सकते हैं। ऑक्साइड हटाने के लिए पीसना या फाइल करना वैकल्पिक तरीके हैं, लेकिन वे अधिक गर्मी उत्पन्न करते हैं, जिससे पतली सामग्री के विरूपण या क्षति का खतरा बढ़ जाता है।

सही सॉल्वैंट्स के साथ रासायनिक सफाई से तेल, ग्रीस और अन्य कार्बनिक अवशेष साफ हो जाते हैं। एसीटोन या एल्यूमीनियम-विशिष्ट क्लीनर प्रदूषकों को तोड़ने के लिए प्रभावी ढंग से काम करते हैं, बिना कुछ भी पीछे छोड़े जिससे सरंध्रता पैदा हो सकती है। रसायनों को लगाने के बाद, नमी को फंसने से बचाने और तैयार वेल्ड में हाइड्रोजन सरंध्रता पैदा करने के लिए सतह को पूरी तरह से सूखना चाहिए।

जोड़ का डिज़ाइन उपयुक्त भराव के चयन को प्रभावित करता है। क्लोज-फिटिंग जोड़ किसी भी प्रकार की उपभोग्य वस्तु के लिए उपयुक्त हैं। हालाँकि, सिलिकॉन युक्त फिलर्स की तरलता उन्हें छोटे अंतरालों को अधिक आसानी से समायोजित करने की अनुमति देती है। चुने गए भराव की परवाह किए बिना, दोषों से बचने के लिए व्यापक अंतराल के लिए अतिरिक्त वेल्ड पास और सावधानीपूर्वक गर्मी प्रबंधन की आवश्यकता होती है।

वेल्ड के बाद का उपचार अंतिम गुणों को कैसे प्रभावित करता है

सही लुक, मजबूती या स्थायित्व पाने के लिए आर्क बंद होने के बाद कई वेल्डेड एल्यूमीनियम भागों को अतिरिक्त चरणों से गुजरना पड़ता है। आप कौन सा भराव तार चुनते हैं, इससे इन अनुवर्ती प्रक्रियाओं के दौरान वेल्ड कैसे व्यवहार करते हैं, इसमें वास्तविक अंतर पड़ता है।

सजावटी फिनिश या अतिरिक्त सुरक्षा बनाने के लिए एनोडाइजिंग इलेक्ट्रोकेमिकल रूप से एक मोटी ऑक्साइड परत बनाता है। जब 4xxx श्रृंखला फिलर्स का उपयोग किया जाता है, तो एनोडाइज्ड वेल्ड आमतौर पर बेस मेटल की तुलना में काफी ग्रे हो जाता है। दूसरी ओर, 5xxx श्रृंखला वेल्ड एनोडाइजिंग को आसपास की सामग्री के रंग के बहुत करीब ले जाते हैं। जब एक समान एनोडाइज्ड फिनिश की आवश्यकता होती है, तो प्रक्रिया के साथ उनकी अनुकूलता के कारण अक्सर मैग्नीशियम युक्त भराव धातुओं का उपयोग किया जाता है।

तनाव-राहत हीटिंग वेल्ड के जमने और ठंडा होने पर उत्पन्न होने वाले लॉक-इन तनाव को कम करने में मदद करता है। तनाव से राहत के दौरान होने वाला ताप और शीतलन किस भराव के उपयोग के आधार पर यांत्रिक गुणों को बदल सकता है। मैग्नीशियम-समृद्ध तारों से बने वेल्ड आमतौर पर तनाव-राहत चक्र के माध्यम से अपनी ताकत और कठोरता को अच्छी तरह से बनाए रखते हैं। तुलनात्मक रूप से, सिलिकॉन-समृद्ध वेल्ड, गुणों में केवल बहुत छोटे बदलाव दिखाते हैं।

चाहे आप पेंट या कोई अन्य सुरक्षात्मक कोटिंग लगा रहे हों, सतह को सही तरीके से तैयार किया जाना चाहिए, चाहे आपने फिलर की कोई भी श्रेणी चुनी हो। एल्युमीनियम को साफ करने और ठीक से उपचारित करने के बाद दोनों प्रकार की कोटिंग अच्छी तरह से हो जाती है। जैसा कि कहा गया है, फिलर का अंतर्निर्मित संक्षारण प्रतिरोध इस बात में एक बड़ी भूमिका निभाता है कि कोटिंग कितने समय तक टिकी रहती है। मैग्नीशियम युक्त वेल्ड अक्सर कठिन परिवेश में लंबे समय तक कोटिंग जीवन देते हैं, जिसका मतलब सड़क पर कम रखरखाव हो सकता है।

गुणवत्ता नियंत्रण उपाय लगातार परिणाम सुनिश्चित करते हैं

निरीक्षण और परीक्षण चरण यह सुनिश्चित करते हैं कि तैयार वेल्ड सभी आवश्यक मानकों पर खरे उतरें। बारीकी से देखने पर सतही समस्याओं का तुरंत पता चल जाता है, जबकि गैर-विनाशकारी तरीके वेल्ड के अंदर छिपी खामियों को खोजने के लिए गहराई तक खुदाई करते हैं।

रेडियोग्राफी सरंध्रता, फंसे हुए समावेशन, या ऐसे स्थानों को दिखाती है जहां संलयन बिल्कुल नहीं हुआ था। जब सब कुछ सही ढंग से किया जाए तो दोनों प्रकार की उपभोग्य वस्तुएं साफ, ठोस वेल्ड दे सकती हैं, लेकिन दिखाई देने वाली समस्याओं के प्रकार भिन्न हो सकते हैं। सिलिकॉन-समृद्ध वेल्ड में हॉट क्रैकिंग लगभग कभी नहीं दिखाई देती है, जबकि मैग्नीशियम-समृद्ध वेल्ड में यह समस्या विकसित हो सकती है यदि प्रीहीट या इंटरपास तापमान को ठीक से नियंत्रित नहीं किया जाता है।

अल्ट्रासोनिक परीक्षण आंतरिक दोषों का पता लगाने का एक और ठोस तरीका देता है। यह किसी भी श्रृंखला के वेल्ड पर विश्वसनीय रूप से काम करता है, लेकिन परिणामों को सटीक रूप से पढ़ने के लिए उन निरीक्षकों की आवश्यकता होती है जो वास्तव में जानते हैं कि एल्यूमीनियम वेल्ड आमतौर पर कैसे दिखते और व्यवहार करते हैं।

विनाशकारी परीक्षण वेल्ड की ताकत साबित करते हैं और टूटने से पहले यह कितना फैल सकता है। तन्यता परीक्षण यह निर्धारित करता है कि जोड़ कितना भार झेल सकता है और उसका बढ़ाव, डिजाइन आवश्यकताओं के अनुरूप होने की पुष्टि करता है। बेंड परीक्षण लचीलेपन की जाँच करते हैं और फ़्यूज़न ज़ोन कितनी अच्छी तरह एक साथ रहते हैं, अक्सर ऐसी खामियाँ पकड़ते हैं जिन्हें अन्य विधियाँ नज़रअंदाज कर सकती हैं।

उद्योग-विशिष्ट आवश्यकताएँ सामग्री प्राथमिकताओं को आकार देती हैं

निरंतर अभ्यास के माध्यम से, विभिन्न उद्योगों ने तकनीकी अनुकूलता और व्यवहार में आने वाली कार्यात्मक मांगों द्वारा निर्देशित, कुछ भराव धातुओं के लिए स्पष्ट प्राथमिकताएं बनाई हैं।

शिपयार्ड और समुद्री निर्माता आमतौर पर मैग्नीशियम-समृद्ध उपभोग्य सामग्रियों का उपयोग करते हैं। समुद्री वातावरण में 5xxx श्रृंखला फिलर्स का स्थापित प्रदर्शन, उनकी ताकत और संक्षारण प्रतिरोध के कारण, उन्हें पतवार, डेक और संबंधित घटकों के लिए एक सामान्य चयन बनाता है। कई वर्गीकरण समितियां और नियामक निकाय प्राथमिक संरचनात्मक अनुप्रयोगों के लिए इन फिलर्स को निर्दिष्ट करते हैं।

ऑटोमोटिव हीट एक्सचेंजर उत्पादन में, सिलिकॉन-समृद्ध उपभोग्य वस्तुएं मानक बनी हुई हैं। पतली ट्यूब, जटिल आकार और अच्छी टांकने की अनुकूलता की आवश्यकता 4xxx श्रृंखला की पेशकश के साथ पूरी तरह से मेल खाती है। फैक्टरियों ने कई वर्षों में इन फिलर्स के आसपास अपनी पूरी प्रक्रिया को ठीक किया है, इसलिए कुछ भी बदलने का कड़ा विरोध है।

वास्तुशिल्प कार्य विकल्पों में अधिक विविधता दिखाता है। जिन सजावटी टुकड़ों को एनोडाइज़ किया जाएगा, उनमें अच्छा रंग मिलान पाने के लिए आमतौर पर मैग्नीशियम-समृद्ध फिलर्स की आवश्यकता होती है। तटीय क्षेत्रों में लोड-असर वाले हिस्सों को 5xxx श्रृंखला के बेहतर संक्षारण प्रतिरोध से लाभ मिलता है। इनडोर या आश्रय वाली सुविधाओं के लिए जहां वातावरण कठोर नहीं है, सिलिकॉन-समृद्ध उपभोग्य सामग्रियों को अक्सर मंजूरी मिल जाती है क्योंकि वे वेल्डिंग को सरल और तेज बनाते हैं।

दबाव पोत निर्माता सटीक डिजाइन और परिचालन स्थितियों के आधार पर दोनों विकल्पों पर ध्यान से विचार करते हैं। कम दबाव वाले या कम महत्वपूर्ण जहाजों को सिलिकॉन-समृद्ध फिलर्स के साथ इस्तेमाल किया जा सकता है, लेकिन उच्च दबाव वाले काम या गंभीर सेवा स्थितियों में आमतौर पर अतिरिक्त यांत्रिक शक्ति की आवश्यकता होती है जो मैग्नीशियम के अतिरिक्त के साथ आती है।

सामग्री श्रेणियों के बीच प्रशिक्षण आवश्यकताएँ भिन्न-भिन्न होती हैं

वेल्डर को प्रशिक्षित करने के लिए आवश्यक समय और प्रयास की मात्रा दुकान द्वारा दिन-प्रतिदिन उपयोग किए जाने वाले मुख्य प्रकार के फिलर तार के आधार पर स्पष्ट रूप से बदलती है। नियोक्ताओं को अपने प्रशिक्षण कार्यक्रम स्थापित करते समय इन अंतरों को ध्यान में रखना होगा।

सिलिकॉन युक्त उपभोग्य वस्तुएं शुरुआती लोगों के लिए बुनियादी बातें सीखना बहुत आसान और तेज बनाती हैं। अत्यधिक तरल पोखर छोटी गलतियों के प्रति बहुत सहनशील है, इसलिए नए वेल्डर बहुत कम समय में अच्छे दिखने वाले और विश्वसनीय जोड़ों का उत्पादन शुरू कर सकते हैं, जो प्रशिक्षण अवधि और समग्र लागत दोनों को कम कर देता है। ऐसी दुकानें जहां बहुत से लोग आते-जाते हैं, प्रशिक्षण खर्च को यथासंभव कम रखने के लिए अक्सर इन फिलर्स को प्राथमिकता देते हैं।

दूसरी ओर, मैग्नीशियम युक्त उपभोग्य सामग्रियों को लगातार, उच्च गुणवत्ता वाले परिणाम प्राप्त करने के लिए प्रशिक्षण के प्रति अधिक गंभीर प्रतिबद्धता की आवश्यकता होती है। मोटे, कम तरल पदार्थ वाले पोखर के लिए सटीक मशाल संचालन, स्थिर यात्रा गति और सावधानीपूर्वक गर्मी प्रबंधन की आवश्यकता होती है। हालाँकि इसका मतलब ऑपरेटर कौशल बनाने के लिए अधिक समय और संसाधनों को खर्च करना है, वेल्डर जो इन फिलर्स के साथ अच्छे हो जाते हैं, आमतौर पर थोड़े से क्रॉसओवर अभ्यास के बाद दोनों श्रेणियों के साथ प्रभावी ढंग से काम करने के लिए पर्याप्त बहुमुखी प्रतिभा विकसित करते हैं।

वेल्डरों को दोनों प्रकार की उपभोग्य सामग्रियों को संभालना सिखाने से एक अधिक अनुकूलनीय दल तैयार होता है। जिस किसी ने एक भराव में महारत हासिल कर ली है, वह दूसरे पर स्विच कर सकता है, लेकिन पोखर के प्रवाह और व्यवहार के अलग-अलग तरीके को समायोजित करने के लिए उन्हें कुछ केंद्रित अभ्यास की आवश्यकता होगी।

भविष्य के विकास सामग्री विकल्पों का विकास जारी रखें

अनुसंधान दल ताजा मिश्र धातु फॉर्मूलेशन और बेहतर उत्पादन तकनीकों पर काम करते रहते हैं जो नई संभावनाओं को खोलते हैं। दो मुख्य श्रेणियां कहीं नहीं जा रही हैं, लेकिन प्रत्येक के भीतर लगातार प्रगति उन्हें मजबूत, अधिक विश्वसनीय और उपयोग में आसान बनाती जा रही है।

4xxx श्रृंखला के भीतर, चल रहे विकास में विशिष्ट अनुप्रयोगों के लिए उपयुक्त संतुलन प्राप्त करने के लिए सिलिकॉन सामग्री और अनुपात को समायोजित करना शामिल है। इन नई विविधताओं का उद्देश्य अच्छे प्रवाह गुणों को बनाए रखते हुए बेहतर दरार प्रतिरोध प्रदान करना है जो उनकी उपयोगिता में योगदान करते हैं।

मैग्नीशियम की ओर, वर्तमान प्रयास किसी भी उत्कृष्ट संक्षारण संरक्षण का त्याग किए बिना ताकत के स्तर को बढ़ाने पर केंद्रित हैं। शोधकर्ता अन्य सभी प्रमुख लक्षणों को बरकरार रखते हुए बेहतर ठोस-समाधान मजबूती प्राप्त करने के लिए अतिरिक्त तत्वों की थोड़ी मात्रा का परीक्षण कर रहे हैं।

बेहतर विनिर्माण विधियां अब तार के रसायन विज्ञान पर अधिक सटीक नियंत्रण की अनुमति देती हैं और चिकनी, साफ सतह प्रदान करती हैं। ये सुधार वायर फीडिंग को सुचारू और अधिक भरोसेमंद बनाकर दोनों श्रृंखलाओं में मदद करते हैं, जिससे समस्याएं कम हो जाती हैं और दोष दर कम हो जाती है, चाहे किसी भी प्रकार का वेल्डिंग कार्य चल रहा हो।

सिलिकॉन-समृद्ध और मैग्नीशियम-समृद्ध एल्यूमीनियम भराव तारों के बीच वास्तविक अंतर को जानने से फैब्रिकेटर को वे उपकरण मिलते हैं जिनकी उन्हें प्रत्येक विशिष्ट परियोजना के लिए बुद्धिमानी से चयन करने की आवश्यकता होती है। हर मामले में कोई भी प्रकार बेहतर नहीं है - प्रत्येक की अपनी स्पष्ट ताकत होती है जो कुछ मांगों के साथ अच्छी तरह से मेल खाती है। कई कारकों का मूल्यांकन करके प्रभावी निर्णय लिए जाते हैं: यांत्रिक आवश्यकताएं, सेवा पर्यावरण की स्थिति, भराव और आधार मिश्र धातु अनुकूलता, समग्र लागत और उत्पादन सुविधा की व्यावहारिक क्षमताएं। इस संपूर्ण दृष्टिकोण को लेने से यह सुनिश्चित करने में मदद मिलती है कि चयनित उपभोग्य वस्तुएं व्यावहारिक और लागत प्रभावी रहते हुए उत्पाद के पूरे जीवन में ठोस, भरोसेमंद प्रदर्शन प्रदान करती हैं। आवेदन के लिए विकल्पों का मूल्यांकन किए बिना केवल पारंपरिक प्रथाओं पर निर्भर रहने के बजाय, प्रासंगिक कारकों पर विचार करके एक उपयुक्त चयन किया जाता है।

NEXT:जमने को टूटने से बचाने के लिए 6061 एल्युमीनियम की वेल्डिंग के लिए मिश्र धातु ER4043 पसंदीदा फिलर क्यों है?

संबंधित उत्पाद

-

और देखें

और देखें

5154 एल्यूमीनियम मिश्र धातु वेल्डिंग तार

-

और देखें

और देखें

ER4043 सिलिकॉन एल्यूमीनियम वेल्डिंग तार

-

और देखें

और देखें

ER4047 एल्यूमीनियम मिग वेल्डिंग तार

-

और देखें

और देखें

ER5154 AL-MG मिश्र धातु तार

-

और देखें

और देखें

ER5087 मैग्नीशियम एल्यूमीनियम वेल्डिंग तार

-

और देखें

और देखें

एल्यूमीनियम वेल्डिंग तार ER5183

-

और देखें

और देखें

ER5356 एल्यूमीनियम वेल्डिंग तार

-

और देखें

और देखें

ER5554 एल्यूमीनियम वेल्डिंग तार

-

और देखें

और देखें

ER5556 एल्यूमीनियम वेल्डिंग तार

-

और देखें

और देखें

ER1100 एल्यूमीनियम वेल्डिंग तार

-

और देखें

और देखें

ER5754 एल्यूमीनियम वेल्डिंग तार

-

और देखें

और देखें

ER2319 एल्यूमीनियम वेल्डिंग तार